ТУ 1461-037-90910065-2015

Технические условия

ТУ 1461-037-90910065-2015

Взамен ТУ 1461-037-50254094-2008

1 Пояснительная записка

Настоящие технические условия разработаны Липецкой трубной компанией «Свободный сокол» взамен технических условий ТУ 1461-037-50254094-2008 «Трубы чугунные напорные высокопрочные», в связи с освоением нового вида продукции - трубы с соединением «RJS». Технические требования на трубы, внутреннее цементно-песчаное покрытие, наружное антикоррозионное покрытие, уплотнительные резиновые кольца приведены в соответствии с рекомендациями международных стандартов ИСО: 2531, 4179, 8179, 4633; ЕН 545 и национального российского стандарта ГОСТ ИСО 2531-2012.2 Область применения

Настоящие технические условия распространяются на трубы чугунные напорные высокопрочные (далее трубы), изготовленные центробежным способом литья из высокопрочного чугуна с шаровидным графитом (ВЧШГ), и предназначенные для водонапорных систем, в том числе для хозяйственно-питьевого водоснабжения и водоотведения. Трубы напорные применимы как для канальной, так и бесканальной подземной прокладки трубопроводов.Настоящие технические условия содержат требования к материалам, размерам, допускам, механическим свойствам, методам испытания труб с условным проходом (DN) от 80 до 1000 мм.

Трубы из ВЧШГ имеют раструбную часть с одной стороны и гладкий конец с другой или фланцы с обеих сторон со следующими типами соединений в трубопроводе:

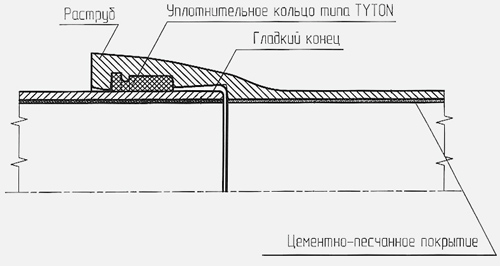

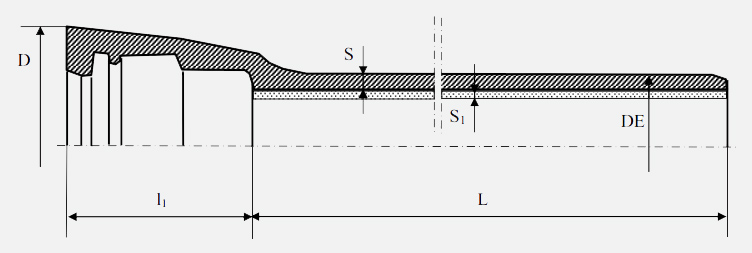

- раструбное соединение «TYTON» под уплотнительное резиновое кольцо типа «TYTON» (рисунок А.1, Приложение А);

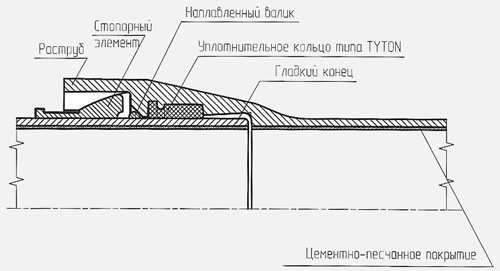

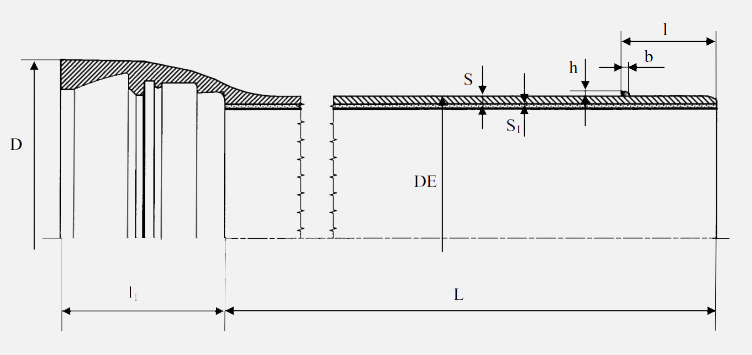

- раструбно-замковое соединение «RJS» под уплотнительное резиновое кольцо типа «TYTON» (рисунок А.2, Приложение А);

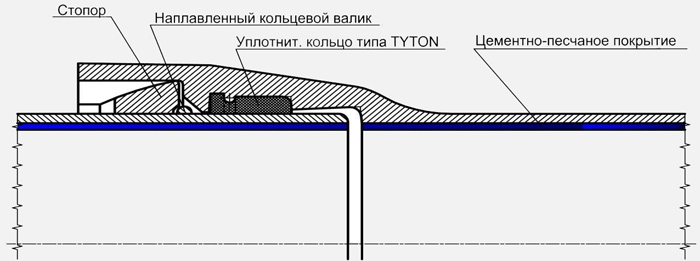

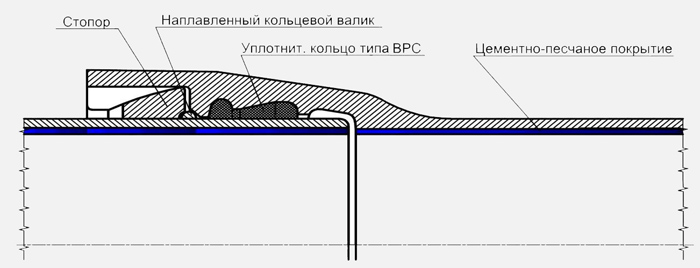

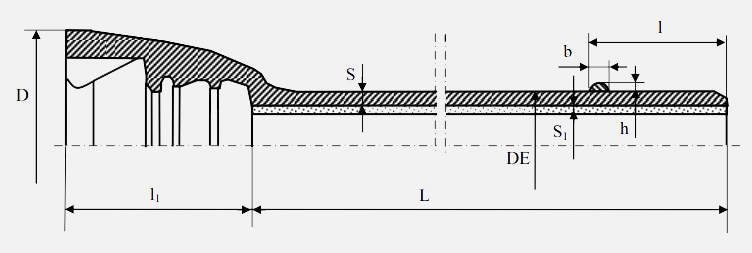

- раструбно-замковое соединение «RJ» под уплотнительное резиновое кольцо типа «TYTON» или «ВРС» (рисунок А.3, Приложение А);

- фланцевое соединение.

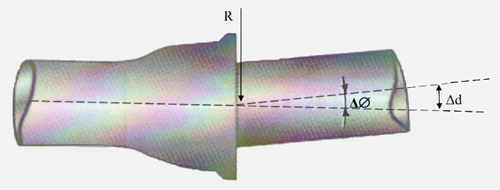

Раструбные соединения («TYTON», «RJ» и «RJS») не являются жесткими и позволяют отклоняться соединенным трубам на угол от 1,5 до 5°, в зависимости от диаметра труб, при сохранении полной герметичности стыка. Допустимые углы отклонения от осевой линии трубопровода указаны на рисунке А.4 и в таблице А.1 (Приложение А). Трубопроводы и трубы обладают высокой диаметральной жёсткостью, что позволяет им выдерживать большие почвенные и транспортные нагрузки без поперечной деформации.

Соединение «TYTON» - стыковое раструбное соединение под уплотнительное резиновое кольцо. При монтаже, в местах изменения направления укладки трубопровода или уменьшения диаметра (на тройниках, поворотах, переходах) необходимо предусматривать упоры (укрепительные блоки) для компенсации сил осевого гидравлического давления.

Соединения «RJ» и «RJS» - стыковые раструбные замковые соединения под уплотнительное резиновое кольцо. Данные соединения обеспечивают невозможность рассоединения труб при прокладке трубопровода в сложном рельефе местности, в местах опасности осадки грунта и при ударных нагрузках. В этих соединениях наплавленный валик на гладком конце трубы и стопоры (стопорные элементы), вдвигаемые после стыковки труб в выемку раструба, фиксируются стопорной проволокой или резиновым фиксатором для соединения «RJ», гибкой стальной лентой для соединения «RJS», что не позволяет нарушить соединение. Применение замковых соединений особенно важно при монтаже трубопроводов в неустойчивых грунтах, в гористой местности и в вертикальном положении труб.

Также соединения «RJ» и «RJS» рекомендуются для прокладки трубопроводов бестраншейными методами.

Фланцевое соединение является жѐстким и не позволяет соединѐнным трубам отклоняться от осевого направления. Конструктивное исполнение фланцев различается в зависимости от рабочего давления трубопровода. Конкретная комплектация согласовывается с производителем. Трубы с фланцевым соединением преимущественно используются в трубопроводах, уложенных на поверхности, например, для использования в насосных станциях, в котельных и резервуарах.

Трубы всех видов соединений изготавливаются классом К по толщине стенки в соответствии с ГОСТ ИСО 2531-2012 или классом С по давлению в соответствии с ЕН 545:2010, ИСО 2531:2009. Сравнение классов представлено в таблицах Г.1, Г.2 Приложение Г.

Трубы класса К предназначены для эксплуатации в трубопроводах с допустимым рабочим давлением указанным в таблице А.2 (Приложение А)./

Трубы класса С предназначены для эксплуатации в трубопроводах с допустимым рабочим давлением соответствующее номиналу класса, например, С40- рабочее давление 40 бар (таблица Б.1 Приложение Б).

Изготовитель производит:

- трубы раструбные класса К9-К12 с соединением «TYTON» DN 80-1000 мм, К13-К16 DN 80-300 мм;

- трубы раструбные класса К9-К12 с соединением «RJ» DN 80-500 мм, К13- К16 DN 80-300 мм в комплекте со стопорами из высокопрочного чугуна;

- трубы раструбные класса К9-К12 с соединением «RJS» DN 600-1000 мм в комплекте со стопорными элементами;

- трубы раструбные с соединением «TYTON» классом С100, С64, С50, С40 – DN 80-300 мм; С50, С40, С30 – DN 350-600 мм; С 30, С25 – DN 700-1000 мм;

- трубы раструбные с соединением «RJ» классом C100 - DN 80-300 мм; С64 - DN 125-300 мм; С50 - DN 200-300 мм; С40 - DN 250-300 мм; С50,С40, С30 с допустимым рабочим давлением 30 бар - DN 350-500 мм;

- трубы раструбные с соединением «RJS» классом C30 с допустимым рабочим давлением 25 - DN 600-1000 мм (трубы DN1000 мм только с допустимым рабочим давлением 16 бар); С25 с допустимым рабочим давлением 16 бар - DN 700- 1000 мм;

- трубы фланцевые с приваренными фланцами DN 80-1000 мм* (рисунок А.8, таблица А.6 Приложение А).

Трубы поставляются с различными защитными внешними и внутренним покрытиями. По заказу потребителя возможна поставка труб без покрытий или одного из них.

Трубопроводы с внешним защитным покрытием могут применяться во всех типах почв.

При заказе на поставку труб необходимо указывать индекс обозначения, условный проход, длину, класс, номинальное давление (для фланцевых труб), номер настоящих технических условий.

Примеры условных обозначений труб, стопоров (стопорных элементов), уплотнительных резиновых колец:

Труба раструбная с соединением «TYTON», мерной длины 6000 мм, DN150 мм, класса по толщине стенки К10:

- труба раструбная напорная ВЧШГ - Т-150×6000 К10 ТУ 1461-037- 90910065-2015.

Труба раструбная с соединением «RJ», мерной длины 6000 мм, DN 200 мм, класса по давлению С64, со стопорами:

- труба раструбная напорная ВЧШГ - R-200×6000 С64 ТУ 1461-037- 90910065-2015.

Труба раструбная с соединением «RJS», мерной длины 6000 мм, DN 600 мм, класса по толщине стенки К12, со стопорными элементами:

- труба раструбная напорная ВЧШГ - S-600×6000 К12 ТУ 1461-037-90910065- 2015.

Труба фланцевая с приваренными фланцами, мерной длины 5500 мм, DN300 мм, номинальное давление 16 бар:

- труба фланцевая напорная ВЧШГ - Ф-300×550 PN16 ТУ 1461-037- 90910065-2015.

Уплотнительное резиновое кольцо типа «TYTON» DN700 мм:

- кольцо ТYTON-700 ТУ 2531-067-90910064-2015.

Уплотнительное резиновое кольцо типа «ВРС» DN 200 мм:

- кольцо ВРС-200 ТУ 405821-2003.

Стопоры из ВЧШГ для соединения «RJ» DN 200 мм (левый и правый):

- стопоры ВЧШГ- 200 ТУ 1460-035-90910065-2015.

Стопорные элементы из ВЧШГ для соединения «RJS» DN 800 мм:

- стопорные элементы ВЧШГ- 800 ТУ 1460-035-90910065-2015.

3 Нормативные ссылки

ИСО 2531:2009 Трубы, фитинги, арматура и их соединения из чугуна с шаровидным графитом для водоснабжения.

ИСО 4179:2005 Трубы и фитинги из ВЧШГ для напорных и безнапорных трубопроводов. Цементно-песчаное покрытие.

ИСО 8179-1:2004 Трубы из чугуна с шаровидным графитом. Наружное цинковое покрытие. Часть 1. Покрытие металлическим цинком с отделочным слоем.

ИСО 8180:2006 Трубопроводы из чугуна с шаровидным графитом. Полиэтиленовая оплетка для применения на месте.

ЕН 545:2010 Трубы, фасонные части, оснастка из ВЧШГ и их соединения для водопроводов.

ЕН 14901:2006 Трубы фитинги и комплектующие из ковкого чугуна - Эпоксидное покрытие (усиленное) фитингов и комплектующих из ковкого чугуна – Требования и методы испытаний.

ГОСТ ИСО 2531-2012 Трубы, фитинги, арматура и их соединения из чугуна с шаровидным графитом для водо- и газоснабжения. Технические условия.

ГОСТ 12.0.004-90 ССБТ Организация обучения безопасности труда. Общие положения.

ГОСТ 12.1.004-91 ССБТ Пожарная безопасность. Общие требования.

ГОСТ 12.1.005-88 ССБТ Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 12.4.010-75 ССБТ Средства индивидуальной защиты. Рукавицы специальные. Технические условия.

ГОСТ 12.4.011-89 ССБТ Средства защиты работающих. Общие требования и классификация.

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 805-95 Чугун передельный. Технические условия.

ГОСТ 1415-93 Ферросилиций. Технические условия.

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

ГОСТ 2787-86 Металлы чѐрные вторичные. Технические условия.

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения.

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия.

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением.

ГОСТ 4755-91 Ферромарганец. Технические требования и условия поставки.

ГОСТ 4832-95 Чугун литейный. Технические условия.

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 9012-59 Металлы. Методы испытаний. Измерение твердости по Бринеллю.

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение.

ГОСТ 13073-77 Проволока цинковая. Технические условия.

ГОСТ 27208-87 Отливки из чугуна. Методы механических испытаний.

СанПиН 2.1.4.1074-2001 Питьевая вода и водоснабжение населѐнных мест. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества. Гигиенические требования к обеспечению безопасности систем горячего водоснабжения.

СанПиН 2.1.5.980-2000 Гигиенические требования к охране поверхностных вод.

СанПиН 2.1.6.1032-2001 Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест.

СанПиН 2.1.7.1322-2003 Гигиенические требования к размещению и обезвреживанию отходов производства и потребления.

СанПиН 2.2.2.1327-2003 Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту.

ГН 2.1.5.1315-2003 Предельно допустимые концентрации (ПДК) химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового водопользования. Гигиенические нормативы.

ГН 2.2.5.1313-2003 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей среды. Гигиенические нормативы.

ГН 2.2.5.2308-2007 Ориентировочно безопасные уровни воздействия (ОБУВ) вредных веществ в воздухе рабочей зоны. Гигиенические нормативы.

ГН 2.6.1338-2003 Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населѐнных мест. Гигиенические нормативы.

СП 2.2.2.1327-2003 Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту. Санитарно-эпидемиологические правила.

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения.

СНиП 3.05.04-85 Наружные сети и сооружения водоснабжения и канализации.

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство.

СН 2.2.4/2.1.8.562-96 Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки.

СП 31.13330.2012 Водоснабжение. Наружные сети и сооружения.

СП 66.13330.2011 Проектирование и строительство напорных сетей водоснабжения и водоотведения с применением высокопрочных труб из чугуна с шаровидным графитом.

Правила противопожарного режима в Российской Федерации.

Федеральные нормы и правила в области промышленной безопасности «Правила безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов».

ТУ 405821-2003 Манжеты резиновые уплотнительные для соединения чугунных труб типа «ВРС – Тирофлекс» (держатель подлинника ОАО «ЛМЗ «Свободный сокол»).

ТУ 2531-067-90910065-2015 Кольца резиновые уплотнительные для соединения чугунных труб типа «TYTON» (держатель подлинника ООО «ЛТК «Свободный сокол»).

ТУ 1460-035-90910065-2015 Части соединительные литые из высокопрочного чугуна для напорных трубопроводов (держатель подлинника ООО «ЛТК «Свободный сокол»).

4 Определения

В настоящих технических условиях используются следующие определения:4.1 Высокопрочный чугун с шаровидным графитом (ВЧШГ): тип чугуна, в котором графит присутствует преимущественно в шаровидной форме.

4.2 Труба: отливка с равномерным каналом, с прямой осью, имеющая гладкий, раструбный или фланцевый концы.

4.3 Раструб: охватывающий конец трубы.

4.4 Гладкий конец: конец трубы, помещаемый в раструбное соединение.

4.5 Фланец: плоский круглый конец трубы, расположенный перпендикулярно к ее оси, с отверстиями под болты, равномерно расположенные по окружности.

4.6 Условный проход (DN): округленное цифровое обозначение внутреннего проходного сечения, которое является общим для всех компонентов трубопроводной системы.

4.7 Допустимое рабочее давление (PFA): внутреннее давление, исключая скачки давления, которое компоненты трубопровода должны безопасно выдерживать при постоянной работе.

4.8 Номинальное давление (PN): цифровое обозначение, выраженное числом, которое имеет справочные цели. Все компоненты трубопровода одного номинального размера, обозначенные одним и тем же числом номинального давления, имеют совместимые сопряженные размеры.

4.9 Класс по толщине стенки (К): коэффициент обозначения толщины стенки трубы, выбираемый из целого ряда чисел – 9, 10, 11, 12, согласно ГОСТ ИСО 2531-2012 (пример расчѐта указан в Приложении В).

4.10 Класс по давлению (С): буквенно-цифровое обозначение семейства компонентов, включая их соединения, относящееся к их рабочему давлению, подтвержденному всеми испытаниями эксплуатационных параметров, описанными в стандарте ЕН 545-2010, в которое входит буква С и безразмерное число,

равное допустимому рабочему давлению в барах для семейства компонентов.

4.11 Партия: количество отливок, из которого выбирается образец для испытаний.

5 Требования к сырью и материалам

5.1 Основным сырьем для производства труб из ВЧШГ являются передельные и литейные чугуны по ГОСТ 805, ГОСТ 4832, стальной лом по ГОСТ 2787, ферросилиций по ГОСТ 1415, ферромарганец по ГОСТ 4755.5.1.1 Все поступающее сырье должно иметь сертификаты качества и протоколы проведения радиологического контроля.

5.2 Для внутреннего цементно-песчаного покрытия используется портландцемент марки ЦЕМ I 42,5H или ЦЕМ III/А 42,5H по ГОСТ 31108, шлакопортландцемент марки ШПЦ 400 по ГОСТ 10178, песок фракции 0,15-0,63 мм по ГОСТ 8736. Все материалы, используемые для защитных внешних и внутреннего покрытий, должны иметь разрешение на контакт с питьевой водой. Требования к покрытиям указаны в разделе 6.

5.3 Состав и свойства материала, размеры уплотнительных резиновых колец регламентируются техническими условиями ТУ 2531-067-90910064-2015, ТУ 405821-2003. Резиновые кольца, используемые для комплектации трубопроводов, должны сопровождаться разрешительной документацией на контакт с питьевой водой.

6 Требования к продукции

6.1 Трубы должны соответствовать требованиям настоящих технических условий и изготавливаться из ВЧШГ.6.2 Твердость металла не более 230 HB.

6.3 Механические свойства металла труб, определяемые при испытании образцов на растяжение, не менее:

- временное сопротивление σв, МПа (кгс/мм2) 420 (42);

- условный предел текучести σт, МПа (кгс/мм2) 300 (30) ;

- относительное удлинение δ, % 10,0.

- от DN 80 до DN 300 мм - 5 МПа (50,0 кгс/см2);

- от DN 350 до DN 600 мм - 4 МПа (40,0 кгс/см2);

- от DN 700 до DN 1000 мм - 3,2 МПа (32,0 кгс/см2).

6.5 На наружной и внутренней поверхностях труб допускаются пороки, обусловленные способом производства и не влияющие на герметичность труб при гидравлическом испытании.

6.6 Трубы не должны иметь отклонение от прямолинейности на величину более 0,125 % от их длины.

6.7.1 Толщина стенки и теоретический расчѐтный вес труб классов К10-К16 указаны в таблице А.12 (Приложение А).

6.7.2 Геометрические размеры и теоретическая расчѐтная масса труб класса С указаны в таблицах Б.2. и Б.3 (Приложение Б).

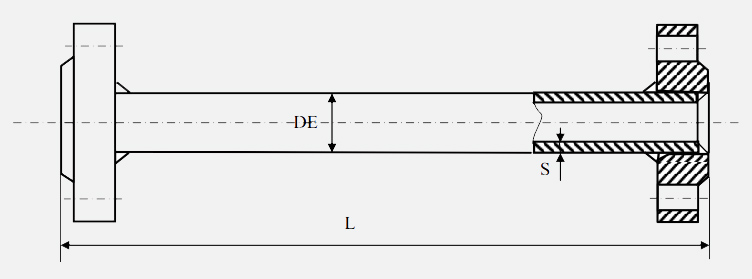

6.8 Трубы раструбные с соединениями «RJ», «RJS» и «TYTON» поставляются мерной длиной (L), равной 6000 (+70/-30) мм и 5800

(+70/-30). Фланцевые трубы поставляются L, равной 5500 ±10 мм, или иной по согласованию с потребителем.

При поставке партии труб одной мерной длины, процент труб с минусовым допуском не должен превышать 10%.

Примечание: При заказе труб по метражу, производитель может определить требуемое к поставке количество труб любой мерной длины путем суммирования измеренных эффективных длин отдельных труб.

6.9 Предельные отклонения по толщине стенки трубы (S) и по наружному диаметру цилиндрической части (DЕ) не должны превышать величин, указанных в таблицах А.3-А.6, А.12 (Приложение А) и таблицах Б.2, Б.3 (Приложение Б).

Плюсовой допуск по толщине стенки трубы ограничивается допуском на массу.

6.10 Отклонение фактической массы труб от теоретической не должно превышать:

- ± 8% для труб DN 80–200 мм включительно;

- ± 5% для труб DN 250–1000 мм включительно.

6.11 Для монтажа и демонтажа труб с соединениями «TYTON», «RJ» и «RJS» торец гладкого конца труб должен иметь радиус или фаску с переходом на радиус согласно размерам, указанным на рисунке А.9 и в таблице А.7 (Приложение А).

6.12 На наружную поверхность гладкого конца трубы с соединением «RJ» и «RJS» наплавляется кольцевой валик согласно размерам, указанным на рисунке А.6, А.7 и в таблице А.4, А.5 (Приложение А).

6.13 Трубы с соединениями «RJ» и «RJS, предназначенные для прокладки методом горизонтально-направленного бурения, изготавливаются по классу толщины стенки не ниже К9 в соответствии со специальным заказом потребителя.

6.14 В зависимости от условий эксплуатации и нормативными документами на наружную и внутреннюю поверхность труб наносятся защитные покрытия в различных сочетаниях:

- с наружным цинковым или цинк-алюминиевым покрытием, наружным отделочным покрытием (битумная краска или краска на основе синтетической смолы или эпоксидная краска) и внутренним цементно-песчаным покрытием;

- с наружным отделочным покрытием (битумная краска или краска на основе синтетической смолы или эпоксидная краска) и внутренним цементно-песчаным покрытием.

6.14.1 Цинковое покрытие должно соответствовать требованиям ИСО 8179-1 и нанесено на всю внешнюю поверхность трубы. Спиралевидный внешний вид покрытия допустим при условии, что средняя масса цинка не менее 130 г/м2 по ГОСТ ИСО 2531 или 200 г/м2 по EN 545. По заказу потребителя возможна поставка труб с большей массой цинкового покрытия или цинк-алюминиевого.

6.14.2 Наружные отделочные покрытия должны соответствовать требованиям ИСО 8179-1 и равномерно покрывать цинковый слой без отслоения покрытия или незакрашенных пятен. На поверхности отделочного покрытия допускаются следы проката по элементам оборудования без нарушения самого слоя.

Средняя толщина сухой плѐнки отделочного покрытия не менее 70 мкм, минимальное значение толщины, измеренное в любой точке трубы, не менее 50 мкм.

6.14.3 Внутренняя поверхность раструбов труб покрывается цинконаполненной краской с содержанием цинка не менее 85 % по ИСО 8179-2 или металлическим цинком по ИСО 8179-1. Завершающий слой - наружным отделочным покрытием или другим материалом, разрешѐнным для применения в хозяйственнопитьевом водоснабжении.

6.14.4 На внутреннюю поверхность труб наносится цементно-песчаное покрытие в соответствии с требованиями ИСО 4179 или EN 545.

Цементно-песчаное покрытие должно быть плотным и однородным, покрывать всю внутреннюю поверхность трубы. На поверхности внутреннего цементнопесчаного покрытия допускаются незначительные шероховатости, трещины и наплывы, обусловленные способом нанесения и не влияющие на эксплуатационные

характеристики труб. Ширина раскрытия продольных и поперечных усадочных

трещин не более:

- 0,4 мм для труб DN 80-300 мм;

- 0,5 мм для труб DN 350-600 мм;

- 0,6 мм для труб DN 700-1000 мм.

Номинальная толщина цементно-песчаного покрытия (S1) и его допуски должны соответствовать величинам, указанным в таблицах А.3-А.5 (Приложение А) и Б.2-Б.3 (Приложение Б). Минимальное значение толщины, измеренное в любой точке трубы, не должно выходить за пределы допуска.

На концах труб покрытие может иметь скошенный край максимальной длины 20 мм и максимальной высоты, равной толщине покрытия. Толщина покрытия на торце скоса может быть уменьшена до значения меньше, чем значение минимальной толщины покрытия.

6.15 Трубы фланцевые поставляются без покрытия. По требованию потребителя фланцевые трубы поставляются с наружным и внутренним покрытием.

6.16 Допускаемые отклонения на механическую обработку и сверловку

фланцев устанавливаются следующие:

- по диаметру отверстий под болты во фланцах + 1,0 мм;

- по расстоянию между центрами отверстий ± 0,5 мм;

- по толщине обработанного фланца ± 1,0 мм;

- смещение центра окружности расположения центров болтовых отверстий относительно центра внутреннего диаметра фланца ± 1мм.

6.17.1 Трубы с соединениями «TYTON», «RJ» и «RJS» поставляются потребителю в комплекте с уплотнительными резиновыми кольцами. Размеры и масса колец указаны на рисунках А.12, А.13 и таблицах А.10, А.11 (Приложение А).

6.17.2 Трубы DN80-500 мм с соединением «RJ» поставляются потребителю в комплекте со стопорами. Размеры, количество и масса стопоров согласно рисунку А.10, таблице А.8 (Приложение А). В левый стопор вваривается проволока стальная низкоуглеродистая по ГОСТ 3282 или вместо проволоки используется резиновый фиксатор.

6.17.3 Трубы DN500-1000 мм с соединением «RJS» поставляются потребителю в комплекте со стопорными элементами. Размеры, количество и масса стопорных элементов согласно рисунку А.11, таблице А.9 (Приложение А). Для фиксирования (не выпадения) стопорных элементов в раструбе, во время монтажа трубопровода при смещении или повороте стыка, используется стальная лента марки

H-0,8 20 по ГОСТ 3560 или аналогичная импортного производства. Монтируется при помощи натяжителя металлических лент с замковой или беззамковой фиксацией. Лента поставляется в комплекте по заказу потребителя.

6.17.4 Технические требования к стопорам и стопорным элементам согласно ТУ 1460-035-90910065-2015.

6.17.5 По требованию потребителя трубы могут поставляться в комплекте с полиэтиленовой пленкой (рукавом) по ИСО 8180, предназначенной для обеспечения дополнительной защиты трубопроводов от коррозии. Рукав надевается на

трубы непосредственно перед их прокладкой. Размеры полиэтиленового рукава согласно рисунку А.14, таблице А.13 (Приложение А).

6.18 Трубы должны иметь литую маркировку в раструбе, включающую:

- товарный знак предприятия-изготовителя;

- условный проход (DN);

- год изготовления;

- обозначение, что материалом является чугун с шаровидной формой графита (ЧШГ, ВЧ или GGG);

- номинальное давление для фланцев (PN);

- ссылку на стандарт (EN 545, ИСО 2531 или ГОСТ ИСО 2531);

- обозначение класса (К или С).

6.19 Упаковка труб и дополнительная маркировка по ГОСТ 10692.

7 Требования безопасности и охраны окружающей среды

7.1 Трубы изготовлены из взрывобезопасных, нетоксичных и радиационнобезопасных материалов. Специальных мер безопасности в течение всего срока службы труб не требуется.7.2 При производстве труб должны соблюдаться требования безопасности и производственной санитарии согласно: СанПиН 2.2.2.1327, СанПиН 2.1.7.1322, СанПиН 2.1.5.980, ГН 2.6.1338, СанПиН 2.1.6.1032, СП 2.2.2.1327, Федеральных норм и правил в области промышленной безопасности «Правила безопасности при получении, транспортировании, использовании расплавов черных и цветных

металлов и сплавов на основе этих расплавов».

7.3 Производственные и складские помещения должны быть оборудованы первичными средствами пожаротушения в соответствии с ГОСТ 12.1.004 и Правилами противопожарного режима в РФ.

7.4 При производстве труб выделяются вещества, предельно-допустимая концентрация (ПДК) которых в воздухе рабочей зоны и атмосферном воздухе соответствует требованиям ГН 2.2.5.1313, ГН 2.2.5.2308 приведенным в таблице 1.

| Наименование вещества | ПДК (мг/м3) в воздухе рабочей зоны | Гигиенический норматив ПДК (мг/м3) в атмосферном воздухе |

| Пыль | 2,0-8,0 в зависимости от участка производства | 0,5 |

| Углерода оксид СО | 20 | 5,0 |

| Бензол | 15/5,0 | 0,3 |

| Диоксид азота | 2,0 | 0,20 |

| Фенол | 0,1 | 0,01 |

| Формальдегид | 0,05 | 0,035 |

| Акролеин | 0,2 | 0,03 |

7.6 Предельно допустимый уровень шума на рабочем месте не должен превышать 80 дБА согласно требованиям СН 2.2.4/2.1.8.562.

7.8 Все работающие на производстве труб должны проходить специальное обучение в объеме выполняемой работы и в соответствии с требованиями ГОСТ 12.0.004-90, предварительный и периодический медосмотр в соответствии с приказом Минздрава и соцразвития №302н от 12.04.2011 г. Не допускается труд подростков до 18 лет.

7.9 При испытании, хранении, транспортировке и эксплуатации трубы являются экологически безопасной продукцией.

7.10 Отходы от производства труб используются в технологическом процессе без накопления. Трубы по истечении срока эксплуатации следует использовать для переработки.

8 Правила приемки

8.1 Трубы предъявляются к приемке партиями. Количество проверяемых в партии отливок устанавливается предприятием-изготовителем.8.2 Трубы подвергаются следующим видам контроля:

- визуальный контроль;

- измерительный контроль;

- гидравлическое испытание;

- неразрушающий контроль;

- контроль твердости;

- контроль механических свойств.

8.4 Проверка твердости и механических свойств металла проводится на образцах, изготовленных из любой трубы в проверяемой партии.

8.5 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, производятся повторные испытания по этому показателю удвоенного количества образцов взятых от той же партии.

Результаты повторных испытаний распространяются на всю партию.

Допускается в случае неудовлетворительных результатов повторных испытаний подвергать каждое изделие поштучному контролю по невыполняемому показателю.

8.6 Результаты гидравлического испытания труб считаются удовлетворительными, если на их наружной поверхности не обнаружено видимой протечки, выпотевания или другого признака повреждения.

8.7 Толщина внешнего защитного и внутреннего песчано-цементного покрытия проверяется в процессе производства труб в соответствии с требованиями ЕН 545, ИСО 8179, ИСО 4179.

8.8 Контроль массы цинкового покрытия проверяется в процессе производства труб в соответствии с ЕН 545 и ИСО 8179.

9 Методы испытаний

9.1 Для проведения механических испытаний и определения твердости металла труб от гладкого конца отобранной трубы отрезают кольцо, из которого изготавливают три образца. Изготовление и испытание образцов проводятся согласно ГОСТ 1497 и ГОСТ 27208, EН 545.9.2 Испытание на твердость металла труб проводится по ГОСТ 9012.

9.3 Гидравлическое испытание труб проводится по ГОСТ 3845.

9.4 Неразрушающий контроль проводится по методике предприятияизготовителя.

9.5 Осмотр труб производится визуально, без применения увеличительных приборов.

9.6 Геометрические размеры труб контролируются стандартными мерительными инструментами по ГОСТ 427 или инструментом, изготовленным по чертежам предприятия-изготовителя.

9.7 Проверка прямолинейности труб проводится визуально. В случае сомнения, отклонение может быть измерено линейкой и щупами или другими способами по методике завода-изготовителя.

9.8 Состав и свойства цементно-песчаного покрытия регламентируются технической документацией предприятия-изготовителя и ГОСТ 31108, ГОСТ 8736.

9.8.1 Контроль качества цементно-песчаного покрытия, нанесѐнного на трубу, производится визуально и с помощью инструментальных методов контроля.

9.8.2 Толщина внутреннего цементно-песчаного покрытия труб контролируется непосредственно после его нанесения путем прокалывания специальным щупом. Затвердевшее покрытие контролируется магнитным толщиномером.

9.8.3 Среднее значение толщины внутреннего цементно-песчаного покрытия измеряется в любом сечении перпендикулярном оси трубы в 4-х точках, разделенных интервалами в 90 , на расстоянии не менее 200 мм от гладкого конца.

9.9 Контроль качества внешнего защитного покрытия производится визуально.

9.9.1 Толщина отделочного покрытия измеряется по методике предприятияизготовителя.

9.9.2 Контроль массы цинкового покрытия производится по методике, изложенной в ИСО 8179-1.

10 Транспортирование и хранение

10.1 Транспортирование и хранение труб должны производиться в соответствии с требованиями ГОСТ 10692 и СП 66.13330.2011.10.2 Трубы DN 80-300 транспортируются в пакетах . Количество труб в пакетах, конструкция пакетов регламентируется документацией предприятияизготовителя. Трубы DN 350-1000 транспортируются без пакетов. На гладкие концы и в раструбы труб DN80-300 устанавливаются пластмассовые заглушки.

10.3 Транспортные средства должны быть подходящими для перевозки, погрузки и разгрузки труб. Для уменьшения риска аварий во время транспортировки должны соблюдаться следующие правила:

- не допускать прямого контакта труб с дном транспортного средства (располагайте трубы горизонтально, на двух параллельных деревянных брусьях);

- при транспортировке использовать боковые поддержки (упоры), в целях стабилизации груза;

- закреплять груз при помощи текстильных ремней и натягивающих устройств;

- в процессе транспортировки проверять, чтобы груз находился в закрепленном состоянии;

- при перевозке труб автотранспортом длина свисающих концов не должна превышать 25 % от длины трубы;

- не допускать соприкосновений труб с металлическими поверхностями транспортного средства во избежание повреждения внешнего покрытия.

10.4 Хранение труб на складах и строительных площадках производится в транспортных пакетах или без пакетов в специально оборудованных штабелях.

10.4.1 Пакеты труб могут быть сложены в штабель, на брусьях размером 80×80×2600 мм, по 3 или 4 пакета в каждом ряду. Каждый последующий ярус пакетов отделяется от предыдущего брусьями, толщина которых немного больше чем численное значение разницы диаметров раструба и цилиндра трубы (s > D – DE). Общая высота штабеля не должна превышать 2,5 м. Периодически необходимо проверять состояние пакетов, а также общую стабильность штабеля.

10.4.2 Штабелирование непакетированных труб должно производиться на ровных прочных основаниях. Ряды труб в штабеле должны быть уложены на деревянные прокладки. При этом необходимо предусматривать боковые опоры, предотвращающие самопроизвольное раскатывание труб.

10.5 Условия транспортирования и хранения стопоров, стопорных элементов должны удовлетворять категориям 2С, Ж3, Ж2 по ГОСТ 15150.

10.7 Уплотнительные кольца транспортируют любым транспортом с соблюдением правил перевозок, установленных для данного вида транспорта.

Уплотнительные кольца должны храниться в закрытых помещениях при температуре от 0 до +25 С на расстоянии не менее 1 м от отопительных приборов и быть защищены от прямого солнечного света и искусственного освещения с высоким ультрафиолетовым излучением.

Не допускаются загрязнения веществами, оказывающими вредное воздействие на резину (маслами, керосином, бензином, кислотами, щелочами и т.д.).

Уплотнительные кольца не должны храниться в помещении с каким-либо оборудованием, способным вырабатывать озон, например ртутными лампами или электрооборудованием высокого напряжения, которое может давать электрические вспышки или тихие электроразряды.

Уплотнительные кольца должны храниться в свободных условиях, без нагрузки, сжатия или другой деформации.

Уплотнительные кольца должны содержаться в чистом состоянии.

Как исключение, допускается хранение уплотнительных колец на не отапливаемых складах при температуре не ниже минус 25 С, но при этом запрещается подвергать их какой-либо деформации и ударным нагрузкам.

Уплотнительные кольца после транспортирования или хранения при температуре ниже 0 С перед монтажом должны быть выдержаны при температуре (20 ± 5) С в течение 24 ч.

11 Указания по эксплуатации трубопроводов

11.1 При проектировании, производстве и приемке работ по строительству, реконструкции и ремонту трубопроводов должны учитываться требования СП 66.13330.2011, СП 31.13330.2012, СНиП 3.05.04, СНиП 12-03, СНиП 12-04 и других глав СНиП по организации строительства, соответствующих государственных стандартов и нормативных документов по экологической и пожарной безопасности при производстве работ.11.2 Монтаж трубопроводов должен осуществляться с учетом требований СНиП 3.05.04, СП 66.13330.2011.

11.3 Испытания сетей водоснабжения должны проводиться с учетом основных требований СП 66.13330.2011, СП 31.13330.2012, СНиП 3.05.04 и в соответствии с проектом.

11.4 Порядок промывки и дезинфекции трубопроводов принимается в соответствии со СНиП 3.05.04 и СанПиН 2.1.4.1074.

11.5 Сдача в эксплуатацию сетей водоснабжения осуществляется в соответствии с требованиями СНиП 3.01.04 и проекта.

11.7 При условии выполнения требований указанных в п.п. 11.1-11.6, трубопроводы из ВЧШГ должны обеспечивать качество транспортируемой питьевой воды согласно требованиям СанПиН 2.1.4.1074, ГН 2.1.5.1315.

12 Гарантии изготовителя

12.1 Гарантии определяются договорными обязательствами между поставщиком и потребителем.12.2 При условии соблюдения правил эксплуатации трубопроводов и правильно выбранном способе защиты от почвенной коррозии, прогнозируемый срок службы труб составляет не менее 100 лет.

Приложение А

Рисунок А.1 – Раструбное соединение «TYTON»

Рисунок А.2 – Раструбно-замковое соединение «RJS»

Рисунок А.3 – Раструбно-замковое соединение «RJ»: с уплотнительным резиновым кольцом типа «TYTON»; б) – с уплотнительным резиновым кольцом типа «ВРС».

Рисунок А.3 – Раструбно-замковое соединение «RJ»: с уплотнительным резиновым кольцом типа «TYTON»; б) – с уплотнительным резиновым кольцом типа «ВРС».

Раструбная часть под уплотнительное резиновое кольцо типа «ВРС», конструктивно отличается от раструбной части под уплотнительное резиновое кольцо типа «TYTON» конфигурацией посадочного места уплотнительных колец и длиной l самого раструба (таблица А.4). Данное соединение с различными типами уплотнительных колец аналогично по своим прочностным и эксплуатационным характеристикам, полностью взаимозаменяемо.

Рисунок А.4 – Допустимые углы отклонения труб от осевой линии трубопровода.

Таблица А.1 Характеристики соединения «TYTON», «RJ» и «RJS» для изгиба

| DN, мм | Допустимый угол отклонения при укладке, ∆ Ø, град. | Радиус изгиба трубопровода R, м | Смещение трубы длиной 6 м от осевой линии ∆d, см |

| 80-150 | 5 | 69 | 52 |

| 200-300 | 4 | 86 | 42 |

| 350-600 | 3 | 115 | 32 |

| 700-800 | 2 | 200 | 25 |

| 900-1000 | 1,5 | 267 | 19 |

Таблица А.2 Допустимое рабочее давление (PFA) для труб класса К

|

DN,

мм

|

Допустимое рабочее давление, бар | |||||||||||||||||

|

Класс по толщине стенки (К) |

Фланцевое

соединение

| |||||||||||||||||

|

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

9-12 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 | ||

|

«TYTON» |

«RJS» |

«RJ» | ||||||||||||||||

|

80 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

25 | |

|

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

25 | |

|

125 |

64 |

64 |

100 |

100 |

100 |

100 |

100 |

100 |

64 |

64 |

100 |

100 |

100 |

100 |

100 |

100 |

25 | |

|

150 |

64 |

64 |

64 |

100 |

100 |

100 |

100 |

100 |

64 |

64 |

64 |

100 |

100 |

100 |

100 |

100 |

25 | |

|

200 |

50 |

64 |

64 |

64 |

64 |

100 |

100 |

100 |

50 |

64 |

64 |

64 |

64 |

100 |

100 |

100 |

25 | |

|

250 |

50 |

50 |

64 |

64 |

64 |

64 |

100 |

100 |

50 |

50 |

64 |

64 |

64 |

64 |

100 |

100 |

25 | |

|

300 |

40 |

50 |

50 |

64 |

64 |

64 |

64 |

100 |

40 |

50 |

50 |

64 |

64 |

64 |

64 |

100 |

25 | |

|

350 |

40 |

50 |

50 |

64 |

30 |

30 |

30 |

30 |

25 | |||||||||

|

400 |

40 |

40 |

50 |

50 |

30 |

30 |

30 |

30 |

25 | |||||||||

|

500 |

30 |

40 |

40 |

50 |

30 |

30 |

30 |

30 |

25 | |||||||||

|

600 |

30 |

40 |

40 |

50 |

30 |

16 | ||||||||||||

|

700 |

30 |

30 |

40 |

40 |

25 |

16 | ||||||||||||

|

800 |

30 |

30 |

40 |

40 |

25 |

16 | ||||||||||||

|

900 |

30 |

30 |

30 |

40 |

25 |

16 | ||||||||||||

|

1000 |

30 |

30 |

30 |

40 |

16 |

16 | ||||||||||||

Рисунок А.5 – Труба раструбная с соединением «TYTON».

Таблица А.3 Основные размеры и масса труб класса К9

| Размеры, мм |

Масса

раструба, кг

|

Масса 1 м

трубы без

раструба

(с цем. покрытием), кг

|

Расчeтная масса (кг) трубы с

раструбом (без цем. покрытия

/ с цем. покрытием) длиной L, мм

| ||||||||

| DN | D | DE | S | S1 | l1 | 5800 | 6000 | ||||

| 80 | 140 | 98 (+1,0/-2,7) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 85 | 3,4 | 14,1 | 74 | 85 | 76,5 | 88 |

| 100 | 163 | 118 (+1,0/-2,8) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 88 | 4,3 | 17,5 | 92 | 106 | 95 | 109 |

| 125 | 190 | 144 (+1,0/-2,9) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 91 | 5,7 | 21,7 | 115 | 132 | 119 | 136 |

| 150 | 217 | 170 (+1,0/-2,9) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 94 | 7,1 | 26,2 | 139 | 159 | 144 | 164 |

| 200 | 278 | 222 (+1,0/-3,0) | 6,3 (-1,5) | 3 (+2,0/-1,0) | 100 | 10,3 | 35,3 | 188 | 215 | 194 | 222 |

| 250 | 336 | 274 (+1,0/-3,1) | 6,8 (-1,6) | 3 (+2,0/-1,0) | 105 | 14,2 | 46 | 247 | 281 | 255 | 290 |

| 300 | 393 | 326 (+1,0/-3,3) | 7,2 (-1,6) | 3 (+2,0/-1,0) | 110 | 18,9 | 57,5 | 313 | 352 | 323 | 364 |

| 350 | 448 | 378 (+1,0/-3,4) | 7,7 (-1,7) | 5 (+3,5/-2,0) | 110 | 23,7 | 75,4 | 390 | 461 | 403 | 476 |

| 400 | 500 | 429 (+1,0/-3,5) | 8,1 (-1,7) | 5 (+3,5/-2,0) | 110 | 29,5 | 90,3 | 467 | 553 | 482 | 571 |

| 500 | 604 | 532 (+1,0/-3,8) | 9,0 (-1,8) | 5 (+3,5/-2,0) | 120 | 42,8 | 122,9 | 648 | 756 | 669 | 780 |

| 600 | 713 | 635 (+1,0/-4,0) | 9,9 (-1,9) | 5 (+3,5/-2,0) | 120 | 59,3 | 159,3 | 855 | 983 | 882 | 1015 |

| 700 | 824 | 738 (+1,0/-4,2) | 10,8 (-2,0) | 6 (+4,0/-2,5) | 150 | 79,1 | 205,8 | 1088 | 1273 | 1123 | 1314 |

| 800 | 943 | 842 (+1,0/-4,5) | 11,7 (-2,1) | 6 (+4,0/-2,5) | 160 | 102,6 | 250,6 | 1351 | 1556 | 1394 | 1606 |

| 900 | 1052 | 945 (+1,0/-4,8) | 12,6 (-2,2) | 6 (+4,0/-2,5) | 175 | 129 | 300,2 | 1639 | 1870 | 1691 | 1930 |

| 1000 | 1158 | 1048 (+1,0/-5,0) | 13,5 (-2,3) | 6 (+4,0/-2,5) | 185 | 161,3 | 353,3 | 1955 | 2210 | 2017 | 2281 |

Рисунок А.6 – Труба раструбная с соединением «RJ».

Таблица А.4 Основные размеры и масса труб класса К9

| Размеры, мм |

Мас

са

раструба,

кг

|

Масса 1

м трубы

без раструба

(с цем.

покрытием),

кг

|

Расчeтная масса (кг) трубы с раструбом (без цем.

покрытия / с цем. покрытием) длиной L, мм

| |||||||||||

| DN | D | DE | S | S1 | l | l1 | h | b | 5800 | 6000 | ||||

| 80 | 156 | 98 (+1,0/-2,7) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 85 |

127

127

| 5 | 8 (±2) | 5,4 | 14,1 | 76 | 87 | 78,5 | 90 |

| 100 | 176 | 118 (+1,0/-2,8) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 91 |

133

135

| 5 | 8 (±2) | 6,9 | 17,5 | 95 | 108 | 98 | 112 |

| 125 | 205 | 144 (+1,0/-2,8) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 95 |

139

143

| 5 | 8 (±2) | 8,8 | 21,7 | 118 | 135 | 122 | 139 |

| 150 | 230 | 170 (+1,0/-2,9) | 6,0 (-1,3) | 3 (+2,0/-1,0) | 101 |

144

150

| 5 | 8 (±2) | 10,7 | 26,2 | 143 | 163 | 148 | 168 |

| 200 | 288 | 222 (+1,0/-3,0) | 6,3 (-1,5) | 3 (+2,0/-1,0) | 106 |

155

160

| 5,5 | 9 (±2) | 16,8 | 35,3 | 194 | 222 | 200,5 | 229 |

| 250 | 346 | 274 (+1,0/-3,0) | 6,8 (-1,6) | 3 (+2,0/-1,0) | 106 |

165

165

| 5,5 | 9 (±2) | 23,2 | 46 | 255 | 290 | 264 | 299 |

| 300 | 402 | 326 (+1,0/-3,3) | 7,2 (-1,6) | 3 (+2,0/-1,0) | 106 |

175

170

| 5,5 | 9 (±2) | 29,6 | 57,5 | 323 | 363 | 334 | 375 |

| 350 | 452 | 378 (+1,0/-3,4) | 7,7 (-1,7) | 5 (+3,5/-2,0) | 110 |

180

180

| 6 | 10 (±2) | 35,7 | 75,4 | 401 | 473 | 415 | 488 |

| 400 | 513 | 429 (+1,0/-3,5) | 8,1 (-1,7) | 5 (+3,5/-2,0) | 115 |

185

190

| 6 | 10 (±2) | 44,5 | 90,3 | 480 | 568 | 497 | 586 |

| 500 | 618 | 532 (+1,0/-3,8) | 9,0 (1,8) | 5 (+3,5/-2,0) | 120 |

200

200

| 6 | 10 (±2) | 62,8 | 122,9 | 666 | 776 | 689 | 800 |

| В графе l1 верхние цифры – длина раструба под уплотнительное резиновое кольцо типа «TYTON», нижние цифры – под уплотнительное резиновое кольцо типа «ВРС». | ||||||||||||||

Рисунок А.7 – Труба раструбная с соединением «RJS».

Таблица А.5 Основные размеры и масса труб класса К9

| Размеры, мм |

Масса

раструба,

кг

|

Масса

1 м

трубы

без

раструба

(с цем.

покрытием),

кг

|

Расчeтная масса (кг)

трубы с раструбом (без

цем. покрытия / с цем.

покрытием) длиной L,

мм

| |||||||||||

| DN | D | DE | S | S1 | l | l1 |

h (+0,5/-1,0)

|

b (±2)

| 5800 | 6000 | ||||

| 600 | 729 | 635 (+1,0/-4,0) | 9,9 (-1,9) | 5 (+3,5/-2,0) | 120 | 200 | 7 | 11 | 92,5 | 159,3 | 888,2 | 1010 | 916 | 1048 |

| 700 | 848 | 738 (+1,0/-4,2) | 10,8 (-2,0) | 6 (+4,0/-2,5) | 150 | 230 | 7 | 11 | 120 | 205,8 | 1129 | 1314 | 1164 | 1355 |

| 800 | 960 | 842 (+1,0/-4,5) | 11,7 (-2,1) | 6 (+4,0/-2,5) | 160 | 245 | 7 | 11 | 154 | 250,6 | 1403 | 1608 | 1446 | 1658 |

| 900 | 1060 | 945 (+1,0/-4,8) | 12,6 (-2,2) | 6 (+4,0/-2,5) | 175 | 260 | 7,5 | 11,5 | 193 | 300,2 | 1703 | 1934 | 1755 | 1994 |

| 1000 | 1164 | 1048 (+1,0/-5,0) | 13,5 (-2,3) | 6 (+4,0/-2,5) | 185 | 270 | 7,5 | 11,5 | 239 | 353,3 | 2033 | 2288 | 2095 | 2359 |

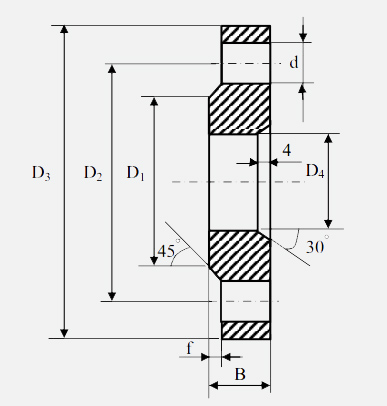

Рисунок А.8 – Труба с приваренными фланцами.

Таблица А.6 Основные размеры и масса

| Размеры, мм | Масса фланца, кг |

Масса 1 м трубы без фланца, кг

| Расчетная масса трубы с фланцами (кг) длиной L= 5500 мм | ||||||

| DN | DE | S | PN 10 | PN 16 | PN 25 | PN 10 | PN 16 | PN 25 | |

| 80 | 98 (+1,0/-2,7) | 8,1 (-1,7) | 2,8 | 2,8 | 2,8 | 16,1 | 94 | 94 | 94 |

| 100 | 118 (+1,0/-2,8) | 8,4 (-1,7) | 3,3 | 3,3 | 3,8 | 20,4 | 119 | 119 | 120 |

| 125 | 144 (+1,0/-2,8) | 8,8 (-1,8) | 4 | 4 | 4,7 | 26,4 | 153 | 153 | 155 |

| 150 | 170 (+1,0/-2,9) | 9,1 (-1,9) | 5 | 5 | 6 | 32,4 | 189 | 189 | 191 |

| 200 | 222 (+1,0/-3,1) | 9,8 (-1,9) | 6,9 | 6,7 | 8,7 | 46,1 | 268 | 268 | 271 |

| 250 | 274 (+1,0/-3,1) | 10,5 (-2,0) | 9,8 | 9,4 | 13 | 61,3 | 357 | 357 | 364 |

| 300 | 326 (+1,0/-3,3) | 11,2 (-2,0) | 13 | 12,6 | 17,7 | 78,1 | 456 | 455 | 465 |

| 350 | 378 (+1,0/-3,4) | 11,9 (-2,1) | 14,7 | 17,5 | 25,4 | 96,5 | 561 | 566 | 582 |

| 400 | 429 (+1,0/-3,5) | 12,6 (-2,2) | 17,2 | 22,1 | 33,2 | 116,2 | 674 | 684 | 706 |

| 500 | 532 (+1,0/-3,8) | 14,0 (-2,3) | 23,2 | 37,4 | 47,2 | 160,6 | 930 | 959 | 978 |

| 600 | 635 (+1,0/-4,0) | 15,4 (-2,5) | 32,8 | 57,6 | 68 | 211,3 | 1228 | 1278 | 1299 |

| 700 | 738 (+1,0/-4,2) | 16,8 (-2,5) | 44,3 | 59,4 | - | 268,5 | 1566 | 1596 | - |

| 800 | 842 (+1,0/-4,5) | 18,2 (-2,8) | 58,5 | 76,8 | - | 332,1 | 1944 | 1981 | - |

| 900 | 945 (+1,0/-4,8) | 19,6 (-3,1) | 69,6 | 91,4 | - | 401,7 | 2349 | 2393 | - |

| 1000 | 1048 (+1,0/-5,0) | 21,0 (-3,1) | 87,6 | 127 | - | 477,7 | 2803 | 2882 | - |

Рисунок А.8.1 – Фланец из ВЧШГ.

Таблица А.6.1 Основные размеры и масса

| DN, мм | D4, мм | PN, бар | D1, мм | D2, мм | D3, мм | d, мм | B, мм | f, мм | n, шт. | Масса фланца, кг |

| 80 | 98 | 10 | 133 | 160 | 200 | 19 | 19 | 3 | 8 | 2,8 |

| 16 | ||||||||||

| 25 | ||||||||||

| 100 | 118 | 10 | 153 | 180 | 220 | 19 | 19 | 3 | 8 | 3,3 |

| 16 | 153 | 180 | 220 | 3,8 | ||||||

| 25 | 153 | 190 | 235 | 23 | ||||||

| 125 | 144 | 10 | 183 | 210 | 250 | 19 | 19 | 3 | 8 | 4 |

| 16 | 183 | 210 | 250 | 4,7 | ||||||

| 25 | 184 | 220 | 270 | 28 | ||||||

| 150 | 170 | 10 | 209 | 240 | 285 | 23 | 19 | 3 | 8 | 5 |

| 16 | 209 | 240 | 285 | |||||||

| 25 | 214 | 250 | 300 | 28 | 20 | 6 | ||||

| 200 | 222 | 10 | 264 | 295 | 340 | 23 | 20 | 3 | 8 | 6,9 |

| 16 | 264 | 295 | 340 | 12 | 6,7 | |||||

| 25 | 274 | 310 | 360 | 28 | 22 | 8,7 | ||||

| 250 | 274 | 10 | 319 | 350 | 400 | 23 | 22 | 3 | 12 | 9,8 |

| 16 | 319 | 355 | 400 | 28 | 9,4 | |||||

| 25 | 331 | 370 | 425 | 31 | 24,5 | 13 | ||||

| 300 | 326 | 10 | 367 | 400 | 455 | 23 | 24,5 | 4 | 12 | 13 |

| 16 | 367 | 410 | 455 | 28 | 12,6 | |||||

| 25 | 389 | 430 | 485 | 31 | 27,5 | 16 | 17,7 | |||

| 350 | 378 | 10 | 427 | 460 | 505 | 23 | 24,5 | 4 | 16 | 14,7 |

| 16 | 432 | 470 | 520 | 28 | 26,5 | 17,5 | ||||

| 25 | 446 | 490 | 555 | 34 | 30 | 25,4 | ||||

| 400 | 429 | 10 | 477 | 515 | 565 | 28 | 24,5 | 4 | 16 | 17,2 |

| 16 | 484 | 525 | 580 | 31 | 28 | 22,1 | ||||

| 25 | 503 | 550 | 620 | 37 | 32 | 33,2 | ||||

| 500 | 532 | 10 | 582 | 620 | 670 | 28 | 26,5 | 4 | 20 | 23,2 |

| 16 | 606 | 650 | 715 | 34 | 31,5 | 37,4 | ||||

| 25 | 613 | 660 | 730 | 37 | 36,5 | 47,2 | ||||

| 600 | 635 | 10 | 682 | 725 | 780 | 31 | 30 | 5 | 20 | 32,8 |

| 16 | 721 | 770 | 840 | 37 | 36 | 57,6 | ||||

| 25 | 718 | 770 | 845 | 40 | 42 | 68 | ||||

| 700 | 738 | 10 | 797 | 840 | 895 | 31 | 32,5 | 5 | 24 | 44,3 |

| 16 | 791 | 840 | 910 | 37 | 39,5 | 57,4 | ||||

| 25 | ||||||||||

| 800 | 842 | 10 | 904 | 950 | 1015 | 34 | 35 | 5 | 24 | 58,8 |

| 16 | 898 | 950 | 1025 | 40 | 43 | 76,8 | ||||

| 25 | ||||||||||